|

3.4.2铝衬套,图31

绝缘铝衬套退火等级1050用来防I卜玻璃和螺栓接触。安装时使用1mm的硅酮压条以保证该装置的水密性.

3.5提高点式玻璃钻孔质量。

3. 5. 1玻璃孔周围剥裂致使玻璃破裂。图32

3.5.2提高点式玻璃玻璃钻孔质量的工艺措施:

1)为了防止在与钻孔相对的一边发生剥裂,必须从玻璃两边同时钻孔。

2)两边同时钻孔的钻头要共轴。

如钻头不是完全共轴的,则玻璃孔会有一个孔肩。这样的孔肩会产生比光滑孔高的应力集中。在光滑孔处,荷载是均匀分布的。

3)钻孔处的剥裂可能是钻头发钝、孔中异物、玻璃缺陷或钻头润滑不足引起的钻孔缺陷造成的,有剥裂的玻璃孔会导致应力分布不均。此外,剥裂产生裂缝状缺陷,加上玻璃固有的易碎性,裂缝会在荷载下瞬间扩展。然而,在完整的圆柱形玻璃孔周围避免产生剥裂也是非常困难的。

4)钻孔建议采用牛奶做润滑剂。

3.6采用中央悬挂及弹簧吊架

3.6. 1玻璃以竖直排列方式一列列悬吊,每列四块,每块玻璃悬吊在上一块玻璃上每块玻璃通过其角部连接件连接,然后每列上部的玻璃在其顶部边缘中心悬挂在主构架上。有了这种中央悬挂点,玻璃就能够找到其自身平衡并且能够完全竖直悬挂,与支撑钢管的准直度无关。此外,这种单个的中央悬吊点保障无位移,即使横向荷载也不会对系统造成影响。如果由4片玻璃组成的各个玻璃列是通过两个刚性悬吊点固定的,系统就会抵抗横向荷载,设计时,就要将系统设计成承受这些荷载也承受玻璃重量。

然后每片玻璃通过两孔连接悬挂在紧邻的上一片玻璃上,固定了两片玻璃水平边缘之间的距离从而使胶缝宽度均匀。为了确保连接件不吸引横向荷载,它们都采用铰接,因此可以侧向转动。

每一间隔由4列玻璃组成。每列四块玻璃,独立于其它列而悬挂。所有的水平连接都是铰链连接,这样就防止了所有可能的竖直荷载的传递—从一列传至邻近的一列,或者传递到玻璃后面主结构内。各玻璃列可以相对与彼此而滑动的事实意味着顶部钢管可以下陷,而不影响涉及玻璃结构荷载。

3.6.2改进玻璃悬吊系统

玻璃悬吊系统包括四种不同的支承系统:一方面是弹簧支承装配组件,另一方面是分别用玻璃板角部一个、两个或四个连接装置。图33

玻璃面板破碎后,玻璃自重受力变化如图34所示:如果悬挂弹簧无缓冲效应,则相连悬挂点要突然承受很大荷载,如图所示随着玻璃板的破碎,同时重新分布荷载,玻璃的破碎导致了超强的暂时荷载,对结构造成消极影响,也很难预知此种冲击带来的影响,故而在玻璃悬吊点处采用了预应力缓冲弹簧,玻璃面板破碎后,相连悬挂点增加的荷载会平均分担在其见悬挂点,见图35对体系产生较小影响。

弹簧支承装配组件该组件的形状是其功能的产物,其功能是将玻璃荷载经过弹簧“保险丝”转移到支承结构上。

3.6.3弹簧作用原理

构,以确保弹簧机构在承受大于玻璃与配件重量的荷载之前保持钢性,通常情况下,玻璃与配件的重量约为600公斤。任何一个弹簧只要受到超过600公斤的荷载,它就会垂直到其余的支承点支承起该荷载。这种“保险丝”式的作用是有必要的,它使人们能够预知可以施加到玻璃和每个主结构框架支撑点上的荷载。在玻璃破碎并因此引起荷载路径的瞬时变化时,弹簧对整个玻璃系统也起到一个减震器的作用。

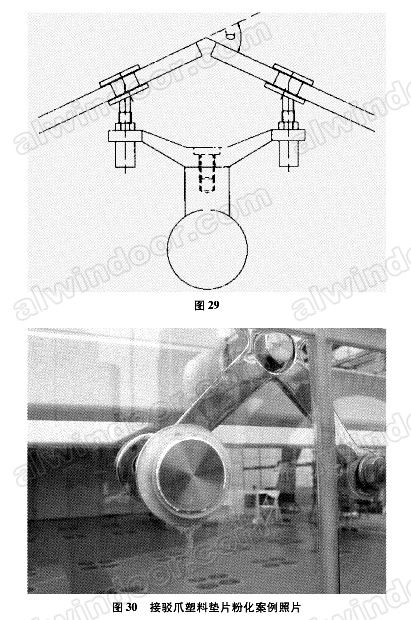

3.7采用H形接驳爪。

四孔玻璃面板点支幕墙目前大量使用是x形接驳爪,图37其约束示意图,构造简单,应用广泛。x形接驳爪各肢为刚接,约束了玻璃面板平面内运动,玻璃面板只能绕球铰在平面内转动,如图37②所示意,虽然对玻璃面板变形有一定适应能力,但没有H形接驳爪好。

H形接驳爪构造复杂,国内用得很少,见图38,其约束示意简化如图:玻璃面板不仅可以在平面内转动,还可以在平面外相对运动,如图39②、③、④三种基本运动或②③④的各种组合运动,对主体结构和玻璃面板的变形适应能力强。

3.8提防玻璃意外破碎的连锁反应情况下的安全性

不能忽略玻璃的易碎性。一块玻璃的破碎会立即引起玻璃悬吊系统荷载路径的变化。如果玻璃面板上部破碎,其余各片玻璃就不再收到支撑,它们将通过四孔连接的水平铸件及及借用硅酮接缝中产生剪切应力把它们的荷载传递到邻近的玻璃板,施加在其它三列玻璃悬吊点的荷载也会增加。图40图40两片玻璃意外破碎的照片,图41显示了一片玻璃断裂之后荷载重新配置以及因此产生的荷载路径的变化,图42显示了两片玻璃断裂之后的荷载重新配置以及因此产生的荷载路径的变化。

荷载路径的突然变化会引起悬吊点处猛烈的冲击。突然施加的荷载比逐渐施加的荷载更有可能引起其它玻璃破裂,酿成破裂连锁反应。

4.结论

点支承玻璃幕墙在垂直于玻璃面板的荷载作用下,通常其最大应力发生在玻璃孔边缘附近,目前点式幕墙的玻璃面板按照《玻璃幕墙工程技术规范》(JGJ102一2003),仅对玻璃进行大面强度计算,忽略了孔边局部应力的分析。若按照非实际开孔的玻璃面板计算模型进行计算,结果有可能存在较大误差。事实上,孔及其支承结构的边缘效应对玻璃面板的承载力有极大影响.不进行孔边局部应力分析往往会使结构存在安全隐患。目前国内对点支承玻璃幕墙的玻璃易碎性和对轻微缺陷的敏感性、孔边局部应力与孔径、孔边距、孔边支承条件、孔边加工及安装工艺、金属连接件及其支承体的连接状况等方面研究尚少,工程中设防不够。致使点支承玻璃破裂故障多于一般玻璃幕墙玻璃破裂故障。

点支承玻璃幕墙设计时,除了对玻璃面板的大面应力进行计算分析外,同时也应该对玻璃孔边应力进行设计分析,为了降低玻璃孔边应力,减少点式玻璃幕墙破裂故障,确保点式玻璃幕墙破结构的安全。本文提出了一些建议及措施。仅供参考,不妥之处,敬请指正。

|